Trong cơ cấu chi phí vận hành của một nhà máy sản xuất, hệ thống khí nén thường được ví như “cỗ máy ngốn tiền” thầm lặng. Theo thống kê từ các dự án khảo sát năng lượng mà PSI Việt Nam đã thực hiện, chi phí điện năng tiêu thụ cho máy nén khí thường chiếm tới 15% – 30% tổng hóa đơn tiền điện của toàn bộ nhà xưởng.

Tuy nhiên, một thực tế đáng buồn là nhiều chủ doanh nghiệp và bộ phận kế toán vẫn đang tính toán chi phí này một cách rất “áng chừng”. Sai lầm phổ biến nhất là nhìn vào công suất ghi trên tem máy (ví dụ 37kW hay 55kW) và nhân thẳng với số giờ chạy. Cách tính này thường dẫn đến sai số rất lớn, khiến việc hoạch định giá thành sản phẩm không chính xác.

Vậy làm sao để biết chính xác cỗ máy nén khí trục vít của bạn đang tiêu tốn bao nhiêu tiền mỗi tháng? Bài viết này sẽ cung cấp cho bạn công thức tính toán dựa trên số liệu đo đạc thực tế, giúp bạn nhìn thấy “bức tranh tài chính” rõ ràng nhất của hệ thống khí nén.

Máy nén khí trục vít tiêu thụ điện như thế nào?

Tóm tắt: Máy nén khí trục vít tiêu thụ điện năng theo hai trạng thái hoạt động chính: Chạy có tải (Load) tiêu thụ 100% công suất để nén khí, và chạy không tải (Unload) tiêu thụ khoảng 30-40% công suất để duy trì động cơ quay chờ nén. Tổng điện năng tiêu thụ phụ thuộc vào tỷ lệ thời gian giữa hai trạng thái này.

Để tính được tiền, trước hết chúng ta phải hiểu cách máy “tiêu” điện. Khác với bóng đèn hay quạt điện chạy đều đều, máy nén khí trục vít hoạt động theo chu trình đóng/ngắt tải (đối với dòng máy thường – Star/Delta) hoặc thay đổi tốc độ quay (đối với dòng biến tần – VSD).

- Chạy có tải (Loading): Van cửa nạp mở hoàn toàn, máy nén khí nén khí vào bình chứa. Lúc này dòng điện (Ampe) đạt mức cao nhất, gần tương đương với công suất thiết kế.

- Chạy không tải (Unloading): Khi áp suất trong hệ thống đã đủ (ví dụ đạt 8 bar), van cửa nạp đóng lại. Động cơ vẫn quay nhưng đầu nén không nén khí. Dù không sinh ra khí nén, máy vẫn tiêu thụ một lượng điện đáng kể (khoảng 30% – 45% so với lúc chạy có tải) để thắng ma sát và duy trì tua máy.

- Dừng (Stop/Standby): Khi máy chạy không tải đủ lâu (thường là 10-20 phút), máy sẽ tắt hẳn động cơ. Lúc này điện năng tiêu thụ gần như bằng 0.

Hiểu được điều này, bạn sẽ thấy rằng: Nếu máy nén khí của bạn chạy không tải quá nhiều (do dư công suất), bạn đang phải trả tiền điện cho một khoảng thời gian vô ích.

Vì sao không nên tính tiền điện máy nén khí chỉ dựa vào kW trên tem máy?

Tóm tắt: Công suất ghi trên tem máy (Nameplate kW) là công suất đầu ra của trục động cơ, chưa bao gồm hiệu suất motor và quạt làm mát. Hơn nữa, máy nén khí thực tế hiếm khi chạy full tải 100% thời gian. Do đó, tính tiền điện dựa trên kW danh định thường dẫn đến kết quả sai lệch so với hóa đơn thực tế.

Rất nhiều khách hàng của PSI Việt Nam thắc mắc: “Máy của anh ghi 37kW, anh cứ lấy 37 nhân với giá điện thôi đúng không?”. Câu trả lời là KHÔNG.

Có 3 lý do khiến con số kW trên tem máy không phản ánh đúng số tiền bạn phải trả:

- Công suất đầu vào khác công suất đầu ra: Con số 37kW (50HP) thường là công suất cơ học tại trục động cơ. Để tạo ra 37kW cơ học đó, động cơ phải tiêu thụ một lượng điện đầu vào lớn hơn (do tổn hao nhiệt, ma sát, hiệu suất động cơ chỉ khoảng 90-95%).

- Yếu tố dòng điện thực tế: Tùy vào áp suất cài đặt, dòng điện thực tế có thể thấp hơn hoặc cao hơn dòng định mức. Ví dụ, máy thiết kế 8 bar nhưng bạn chỉ chạy 6 bar, dòng điện sẽ giảm xuống, tốn ít điện hơn.

- Tỷ lệ tải: Như đã phân tích ở phần trên, máy có lúc chạy tải, lúc chạy không tải. Nếu lấy 37kW nhân cho 24h là bạn đang tính sai hoàn toàn.

Vì vậy, “chìa khóa vàng” để tính tiền điện chính xác là phải đo Dòng điện (Ampe) thực tế.

Công thức tính tiền điện máy nén khí theo dòng điện thực tế

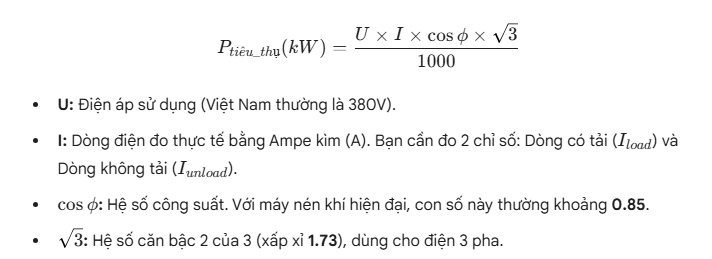

Tóm tắt: Công thức tính công suất tiêu thụ điện thực tế (P) cho dòng điện 3 pha là: P = (U x I x cosφ x √3)/1000

. Trong đó U là điện áp (380V), I là dòng điện đo được (Ampe), và cosφ là hệ số công suất (thường là 0.85).

Đây là phần quan trọng nhất. Hãy chuẩn bị một chiếc Ampe kìm và làm theo hướng dẫn của kỹ sư PSI.

Bước 1: Công thức chuyển đổi từ Ampe (A) sang Công suất tiêu thụ (kW)

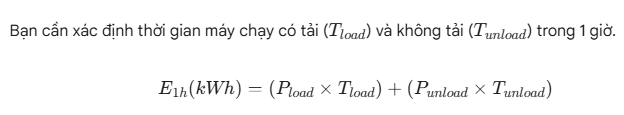

Bước 2: Tính điện năng tiêu thụ trong 1 giờ (kWh)

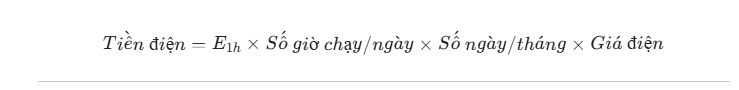

Bước 3: Tính tổng tiền điện trong 1 tháng

Ví dụ tính tiền điện máy nén khí trong 1 tháng (thực tế nhà xưởng)

Để bạn dễ hình dung, PSI Việt Nam sẽ lấy ví dụ một khảo sát thực tế tại nhà máy khách hàng (ngành bao bì) với máy nén khí trục vít 37kW (50HP).

Thông số đo đạc thực tế:

- Dòng điện khi chạy có tải (I_Load: 72 A

- Dòng điện khi chạy không tải (I_unload): 30 A

- Điện áp (U): 380 V

- Chu kỳ hoạt động: Trong 1 phút, máy chạy có tải 40 giây (66%), không tải 20 giây (33%).

- Thời gian vận hành: 10 giờ/ngày, 26 ngày/tháng.

- Giá điện bình quân: 1.800 VNĐ/kWh.

Bắt đầu tính toán:

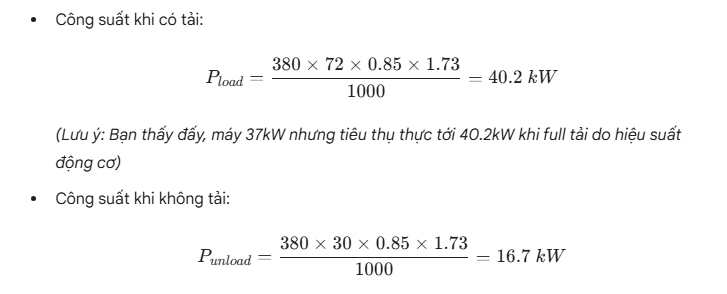

1. Tính công suất tiêu thụ thực tế (kW):

2. Tính điện năng tiêu thụ trung bình trong 1 giờ:

- Thời gian có tải: 66% = 0.66 giờ

- Thời gian không tải: 33% = 0.33 giờ

Tính tiền điện trong 1 tháng:

Tổng điện năng tháng = 32.04 kWh x 10 x h x 26 ngày = 8,330.4 kWh

Tổng tiền điện = 8,330.4 x 1.800 = 14,994,720 VNĐ

Vậy chi phí vận hành chiếc máy này khoảng 15 triệu đồng/tháng.

So sánh chi phí tiền điện với giá mua máy nén khí

Tóm tắt: Trong vòng đời 5 năm của một máy nén khí, chi phí mua máy chỉ chiếm khoảng 10-15%, chi phí bảo dưỡng chiếm 5-10%, trong khi chi phí tiền điện chiếm tới 75-80%. Đây là lý do vì sao mua máy giá rẻ nhưng hiệu suất thấp sẽ tốn kém hơn nhiều so với máy giá cao nhưng tiết kiệm điện.

Nhiều chủ doanh nghiệp đắn đo khi mua một chiếc máy nén khí cao cấp giá 150 triệu so với một chiếc máy giá rẻ 100 triệu. Chênh lệch 50 triệu là con số lớn lúc đầu tư. Nhưng hãy nhìn vào bảng tính tiền điện ở trên: 15 triệu/tháng.

1 năm tiền điện: 15 x 12 = 180 triệu.

5 năm tiền điện: 180 x 5 = 900 triệu.

Tổng chi phí sau 5 năm = Giá máy + 900 triệu.

Nếu chiếc máy giá rẻ có hiệu suất kém hơn, tiêu thụ điện nhiều hơn chỉ 10% thôi, bạn đã mất thêm 90 triệu tiền điện sau 5 năm – gấp đôi số tiền chênh lệch lúc mua máy.

Đây chính là khái niệm TCO (Total Cost of Ownership) – Chi phí sở hữu trọn đời mà PSI Việt Nam luôn tư vấn cho khách hàng.

Những yếu tố làm tiền điện máy nén khí tăng cao bất thường

Nếu hóa đơn tiền điện tháng này tăng vọt, hãy kiểm tra ngay 4 “thủ phạm” sau:

- Rò rỉ khí nén (Leakage): Đây là nguyên nhân số 1. Một lỗ thủng 3mm có thể làm bạn mất 15-20 triệu tiền điện mỗi năm. Rò rỉ khiến máy phải chạy bù áp liên tục, thời gian chạy có tải tăng lên.

- Lọc gió, lọc tách dầu bị tắc: Khi lọc bị bẩn, máy nén khí phải tốn nhiều sức hơn (dòng Ampe tăng) để hút không khí vào và đẩy khí nén ra. Chênh áp lọc tách cao 1 bar sẽ làm tăng 7% tiêu thụ điện.

- Cài đặt áp suất quá cao: Mỗi 1 bar áp suất tăng thêm sẽ làm tiêu tốn thêm khoảng 7% điện năng. Nếu nhà máy chỉ cần 6 bar, đừng cài máy chạy 8 bar.

- Nhiệt độ phòng máy quá nóng: Khí nạp vào càng nóng, hiệu suất nén càng giảm. Đảm bảo hệ thống thông gió tốt cho phòng máy.

Cách giảm chi phí tiền điện máy nén khí hiệu quả

Dựa trên kinh nghiệm tối ưu cho hàng trăm nhà máy, PSI gợi ý các giải pháp theo thứ tự ưu tiên:

- Sử dụng máy nén khí biến tần (VSD): Nếu nhu cầu khí của bạn biến động (lúc dùng nhiều, lúc dùng ít), máy biến tần là giải pháp tiết kiệm nhất. Nó loại bỏ dòng điện khởi động và loại bỏ hoàn toàn lãng phí khi chạy không tải. Mức tiết kiệm có thể lên tới 35%.

- Kiểm soát rò rỉ (Leak Detection): Định kỳ dùng máy dò siêu âm hoặc nước xà phòng kiểm tra các khớp nối, van xả. “Vá” các lỗ rò là cách kiếm tiền nhanh nhất.

- Hạ áp suất làm việc: Khảo sát lại nhu cầu thực tế. Hãy thử giảm áp suất cài đặt xuống 0.5 bar và theo dõi sản xuất. Nếu ổn, hãy giảm tiếp.

- Bảo dưỡng định kỳ đúng chuẩn: Thay lọc gió, lọc dầu, lọc tách đúng giờ chạy để máy luôn “thoáng”, chạy nhẹ tải.

Kinh nghiệm thực tế từ PSI Việt Nam khi đo và tối ưu tiền điện máy nén khí

Tại một nhà máy dệt sợi ở Nam Định, khách hàng sử dụng 3 máy nén khí 75kW chạy chế độ Master-Slave. Hóa đơn tiền điện trung bình 120 triệu/tháng cho hệ thống này.

Khi kỹ sư PSI đến đo đạc bằng thiết bị phân tích năng lượng chuyên dụng, chúng tôi phát hiện:

- Máy số 3 thường xuyên chạy ở chế độ không tải (Unload) tới 60% thời gian nhưng không ngắt hẳn được.

- Áp suất cài đặt là 8.5 bar trong khi máy dệt chỉ cần 7.0 bar.

Giải pháp PSI thực hiện:

- Cài đặt lại áp suất hệ thống xuống 7.2 bar.

- Lắp biến tần cho máy số 3 để chạy nền, điều tiết lưu lượng.

- Xử lý rò rỉ tại 15 điểm nối nhanh trong xưởng.

Kết quả: Tháng sau đó, hóa đơn tiền điện giảm xuống còn 92 triệu. Tiết kiệm được 28 triệu/tháng, tương đương hơn 300 triệu/năm. Thời gian hoàn vốn đầu tư biến tần chỉ mất 8 tháng.

Khi nào cần khảo sát thực tế để tính đúng chi phí điện?

Công thức tính ở trên giúp bạn có cái nhìn tổng quan, nhưng để có số liệu chính xác tuyệt đối nhằm ra quyết định đầu tư (như mua máy mới, thay máy biến tần), bạn cần một cuộc khảo sát chuyên sâu (Energy Audit).

Bạn nên liên hệ đơn vị chuyên môn đo đạc khi:

- Muốn nâng cấp hoặc mở rộng hệ thống khí nén.

- Hóa đơn tiền điện tăng cao không rõ nguyên nhân.

- Máy nén khí chạy đóng/ngắt liên tục (quá tải hoặc dư tải).

- Muốn chứng minh hiệu quả tiết kiệm năng lượng để báo cáo ban giám đốc.

Kết luận – Tiền điện mới là chi phí lớn nhất của máy nén khí

Đừng để công suất ghi trên tem máy đánh lừa bạn. Chi phí thực sự của máy nén khí nằm ở dòng điện Ampe chảy qua dây dẫn mỗi ngày.

Việc nắm rõ cách tính chi phí tiền điện máy nén khí không chỉ giúp bộ phận kế toán hạch toán đúng giá thành, mà còn giúp bộ phận kỹ thuật có cơ sở để đề xuất các giải pháp bảo trì, nâng cấp hợp lý. Một sự thay đổi nhỏ trong thói quen vận hành (như giảm áp suất, xử lý rò rỉ) có thể mang lại lợi nhuận ròng đáng kể cho doanh nghiệp.

Liên hệ đo đạc và tư vấn năng lượng

Bạn muốn biết chính xác hệ thống khí nén của mình đang lãng phí bao nhiêu tiền điện mỗi tháng? Bạn cần một bảng báo cáo chi tiết về dòng điện và giải pháp tiết kiệm?

Liên hệ PSI Việt Nam để được đo dòng điện thực tế và tư vấn giải pháp tối ưu chi phí tiền điện cho hệ thống máy nén khí trục vít của nhà xưởng. Đội ngũ kỹ sư của chúng tôi luôn sẵn sàng với các thiết bị đo đạc chính xác nhất.